VAV变风量空调系统安装及调试方案

- 2019-09-19 11:03:00

- 彭小刚 原创

- 6955

VAV变风量空调系统安装及调试方案

所有设备安装前应按设计要求检验其型号规格。产品应有质量合格证和安装使用说明书,核对无误后方可进行安装。安装应按说明书要求或在供货商提供指导下进行。

1设备安装

1.1空调箱

1.1.1落地式空调箱应按基础几何中心线就位后,安装减振装置,再用加减薄钢片的方法精调水平度和垂直度。

1.1.2空调箱安装就位后,应在系统连接前做好外部防护措施,避免受损;机组进风口用塑料布封堵,防止杂物落入机组内。

1.2变风量末端装置(以下简称末端)

1.2.1末端安装应在空调箱及主、支风管安装完毕后进行;安装前应启动空调箱对风管进行吹污。

1.2.2末端箱体距其他管线应有50mm以上的距离;接线箱距其他管线及墙体应有充足的检修空间,宜大于600mm。

1.2.3末端箱体应设单独支、架,设备吊装时应在吊件上下均设置螺母,以便进行调节,保证末端装置的水平度;单风道末端箱体和吊架之间应设橡减振隔垫;风机动力型末端应采用弹簧减振器。

1.2.4末端设备与风管连接前应确认风机、阀门、风阀执行器等动作正常。

1.2.5与末端进口连接的风管直管段长度应大于4-5倍管经,以满足风量测试要求。末端的标准进风口与进风直管通过套接方式连接,安装到位后,用自攻螺钉固定,数量以4~6个为宜,接缝处用硅胶密封处理,防止漏风。

1.2.6末端的出风口采用法兰接时,与送风管法兰之间的连接处粘贴密封条,再月螺栓紧固,两段连接间不应有松动及漏风现象。

1.2.7风机动力型末端与出风管应采用柔性连接。

1.2.8对于内保温的末端,风管保温与末端箱体接ロ处需处理严密,防止因冷桥产生冷凝水,对于非保温型末端,箱体必须保涅,其保温材料不能影响风阀等执行机构的运动,保温形式需便于箱体上控制器、执行器的维修和保养。

1.2.9出于末端凤量传感等外露管线较多,搬运和安装时应注意保护,不能利用进出口风管、控制箱、风阀轴的外延伸段作受力点。

1.2.10末端热水盘管与水管连接应采用金属软接管,长度不应大于300mm。

1.2.11末端下吊平项需留检修口供调试检修用,检修口定位时,应考虑检修方便,又兼顾装修美观。

2风管

2.1变风量空调系统的风管宜采月镀锌钢板制作,风管的制作、配件、钢板厚度和允许漏风等均应符合现行国家标准《通风与空调工程施工质量验收规范》GB50243-2016中关于中压系统风管的规定,风管系统安装完毕后,应按系绕类别进行严密性检验。

2.2各种风道与空调箱或风机之连接处,应采用长度约为150-300mm的软接头。软接头采用绿色维纶防火帆布制作(氧指数不小于35;燃烧后炭化不滴液;厚度不小于0.40mm;常温下伸缩10000次不破裂)。

2.3系统主、干风管的转弯处、与空调设备连接处应设支架。风管支、吊、托架的安装不得损坏保温层和隔汽层。

2.4末端出风管出风过渡静压箱与风口静压箱的连接管宜采用带有钢丝撑筋的玻璃棉纤维复合铝箔柔性风管,长度不宜超过2m,并不应有死弯或塌凹。柔性软管安装时,要有独立的、适当的承托。末端带多个送风口时,要配置多出风口噪声衰减器(出风过渡静压箱),该衰减器安装时要单独没置吊架,与末端要保持水平。

2.5低温风口的安装应满足《通风与空调工程施工质量验收规范》GB50243-2016的规定及设计要求。

2.6风管部件(止回阀、防火阅、消声器等)安装时,气流方向应正确、有单独的文吊架;必须保证阀片运动方向上有足够的直管段长度,保证阀板转动灵活,不受挡、不卡住;接风管不变形,阀柄操作方便。保温层应不影响阀杆和阀柄的运动。防火阀暗装时,应在安装部位下设置吊平顶检修口。

2.7一般风管的法兰之间可采用厚3~5m的闭孔海棉橡胶板作密封垫;防火阀的法兰垫采月厚3~5m的硅钛合金橡胶板或其他防火材料。

2.8与土建风道连接的钢板风道,当长边大于400mm时,管口需采用法兰,保证连接口的强度,防止变形;钢板风道应顺气流方向插入,插入管周围空隙应进行密封处理。

2.9保温风管穿过一般墙体或楼板时,应采用厚度不小于1. 0mm的镀锌钢板做保护壳;当穿过防火、防爆墙体或楼板时,采用厚度不小于1.6mm的镀锌钢板做保护壳,保护壳与风管间的间隙尺寸应不小于风管绝热材科的厚度,井用岩棉或矿棉材料封堵:保护壳端面应与墙面或楼板底面平齐,比楼板面层高30mm。

2.10与防火阀连接的穿墙(楼板)局部风管,采用厚度不小于2.0mm的钢板制作。当风管需保温时,按上条要求执行。

2.11直通大气的进出口及建筑外表面百叶进排风口,必须装设不锈钢防护网(孔径10mm),以防止鸟虫及杂物进入;百叶有效面积不小于50%。

3 保温

3.1风管保温

3.1.1非保温材科付作的空调送、回风管及经冷热处理后的新风管均需保温。

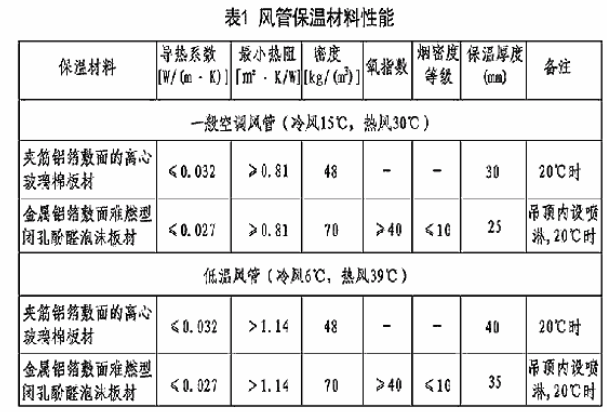

3. 1 2风管保温材料性能见表1

3.1.3保温板采用保湿钉固定保温层,保温钉固定及分布密度按《通风与空调工程施工质量验收规范》GB50243-2016的规定。保温板接缝处用铝箔胶带密封。

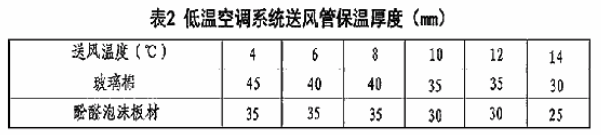

3.1.4低温空调系统运风管保温厚度见表2。

4 自动控制设备

4.1传感器

4.I.1室内温控器应按照设计要求定位,安装位置应保证空气流通且不易积尘,能代表该房间曲温度,且不受其他热源的影响,严防被装修单位随意设置。

4.1.2液休温度传感器应安装在水流稳定的直管段上;传感器的探头应置于套管内,安装前应保证套管内被导热硅胶充满,套管宜迎水流方向倾斜安装,垃不应接触管道内壁,传感器的底座安装应与管道制作和安装同时进行。

4.1.3风管型空气湿度传感器应设在避开空气滞流的风管直管段上;传感器插入口应加密封圈,固定后应对接口周围用密封胶密封。

4.1.4室内温程度传感器安装位置应保证空气流通且不易积尘,风管型温湿度传感辱的安装应在风管保温层完成后进行,应设在避开空气滞流的风管直管段上。传感器插入口应加密封圈,固定后应对接口周围用密封胶密封。室外温湿度传感器安装位置应避免阳光直射,避免进水或水汽凝结,探头宜向下;安装点应最能反映温湿度变化,条件许可时可考虑采用气象站。

4.1.5检测气体的密度小于空气密度对,空气质量传感器应安装在风管或房间曲的上部;检测气体的密度大于空气密度时,空气质量传感器应安装在风管或房间的下部;风管空气质量传感器的安装应在风管保温层完成之后进行。

4.1.5液体压力传感器的导压管应垂直安装在直管段上,不应选择在阀门等附件附近或水流死角、振动较大的位置;不应装在有气体积存的管道上部;液体压力传感器的导压管安装应与管道预制和安装同时进行;导压管上应设检修阀门。

4.1.7气体压力传感器在风管上安装时,应在风管保温前开测压孔,测压点与风管连接处应采取密封措施。

4.1.8压差传痞器(压差开关)安装前应进行零点校准;连接导压管的端口应朝下安装;高、低压接入点应与高、低压管道相对应;安装位置应便于检修,固定应牢固;与导压管的连接应设置减振弯管。

4.1.9流量传盛器

1)流量传感器的安装应满足设计和产品技术文件要求;流量传感嚣应安装在便于检修、不受爆晒、污染或冻结的管道上;当环境温度低于0℃时,应采取保温、防冻措施;流量传感器安装的管道向下有落差时,在流量计的上游最高位置上应安装自动排气阀。

2)流量传感器入口直管段长度宜大于或等于管道直径的10倍,不应小于管道直径的5倍;出口直管段长度宜大予或等于管道直径的5倍,不应小于管道直径的3倍。

3)流量传感器上的箭头所指方向应与水流动方向一致(避免死区);管道式流量计安装在较长管道中,应安装支架和采取减振措施。

4)流量传感器的信号电缆应单独穿管敷设,接地线宜采用总截面积大干或等于4mm2的多股铜线,单独接地,其接地电阻应小于4Ω。

4.2执行器

4.2.1电磁阀一般安装在回水管上,阀体上箭头的指向与水流方向一致;电磁阀的口径与管道通径不一致时,采用淅缩管件,同时电磁阀口径一般不小于管道口径2个等级;执行机构应固定牢固,操作手轮应在便于操作的位置,机构传动灵活,无松动或卡涩现象;有阀位指示装置的电磁阅,阀位指示装置宜面向观察的方向;电磁阀安装前应检查线圈与阀体间的电阻,如条件许可,应进行模拟动作和试压试

验;电磁同在管道冲洗前应完全打开。

4.2.2电动阀安装应满足设计和产品技术文件要求;电动阀安装前,应进行模拟动作和压力试验,执行机构行程、开关动作及最大关紧力应符合设计和产品技术文件的要求;电动阀的口径与管道通径不一致时,采用渐缩管件,同时电动阀口径一般不小于管道口径2个等级;空调器的电动阀宜设旁通管路;执行机构应固定牢固,操作手轮应在便于操作的位置,有阀位指示装置的电动阀,阀位指示装置宜面向观察的方向;电动阕应垂直安装于水平管道上,尤其大口径电动阀不得倾斜;电动阀安装在较长管道时,应安装支架和采取减振措施;安装于室外的电动阀应有防晒、防潮、防雨措施。电动阀安装前检查阀门的驱动器,其行程、压力和最大关紧力(关阀的压力)必须满足设计和产品说明书的要求;阀门的型号、材质必须符合设计要求;阀体强度试验、阀芯查漏试验必须满足产品说明书有关规定。

4.3控制器

4.3.1变风量末端的控制器应在末端生产线上安装、调试和整定。整定是在标准风量测试台上校正DDC控制器的流量特性曲线,并且检测末端的基本数据,严禁变风量末端及其控制器在现场安装。

4.3.2控制柜安装:

1)落地式控制柜安装可采用槽钢或混凝土基础.基础应平整。控制柜应与基础平面垂直,并与基础固定牢固,控制柜接地应接入整个弱电系统接地网。

2)壁挂式控制柜的安装应在墙面装修完成后进行,安装应平正,与墙面固定牢固,并应可靠接地.挂墙安装时,柜底边距地面高度应为1. 5m,正面操作空间'距离应大干1. 2m,靠近门轴的侧面空间距离应大于0.5m。

5 调试验收

5.1变风量末端本体安装验收

5.1.1捡查变风量末端的外观无明显的变形及损坏;确认变风量末端安装牢固,水平平衡符合要求;一次风入口直管段满足要求;风速传感器上的高低气压管连接良好,软按平直,没有扭曲、歪斜,皱褶情况;送风消声静压藉、消声吸音部件、热水盘管(若有)等都已经按照要求安装好。

5.1.2确认电源总开关处于关闭状态,然后打开电控箱,按照随机的接线图,检查所有电气接线,确保所有电气接线正确、牢固。

5.1.3确认一切接线正确后,点动闭合电源开关,观察设备是否有异常情况。

5.1.4确认无异常后,闭合电源开关,检查变风量末端运行情况,检测设备各个部位,看是否有漏风情况等。确认一切正常后,可以进行初步调试。

5.2变风量末端本体初步调试

5.2.1通过调整运行模式或调整温度设置的方式,使一次风阀运转,观察一次风管阀轴和执行器的安装情况,看一次风阀和风阀执行器在运行过程中有没有卡死或运行不畅的情况出现;看一次风阀和风阀执行器之前有没有出现打滑的情况;看风阀全开时,风阀阀位是否为90°等。

5.2.2通过调整运行模式或调整温度设置的方式,看一次风阀的调节动作是否符合应用逻辑。

5.3系统总风量和末端风量调试

5.3.1空载风量调试:各变风量末端风阀全开,测量AHU风量值,检验风机最大风量。

5.3.2最大负载风量调试:各变风量末端一次风风量固定在最大风量设计值,逐渐提高AHU风机转速,直到风机最大转速,检验系统风量(AHU和各变风量末端)是否满足设计值。

5.3.3最小负载风量调试:各个一次风风量固定在最小凤量设计值,逐渐降低AHU风机转速,直到风机最小转速,检验系统风量(各变风量末端)是否满足设计值。

5.3.4变风量未端风量可调比调试:其余各变风量末端的一次风风量固定在最大风量设计值,将被检验的变风量末端的风阀开度从关闭调到到最大,检验该变风量末端的风量变化情况。

5.3.5上述调试,可通过自控系统来调试。风量可利用变风量末端的风量测定值,但必须抽样检查或全部检查各变风量末端的风量测量值与实际风量的差异。通过测量变风量末端送风量和一次风风量等措施,得到变风量末端的实测最大风量以及最小风量。

5.3.6如果风量存在偏差,应再确认管道连接,进口直管段是否存在问题,如有则修复,再重复进行上面的步骤,将变风量末端风量调整到符合设计值。

5.3.7满足最大负载风量调试时的静压值可作为定静压控制的静压设定位。

5.4系统总风量和末端风量验收

5.4.1风量验收:所有风量值(AHU和各个变风量末端)和风量可调比的调试结果均符合设计要求。

5.4.2噪声验收:各个变风量末端一次风风量固定在最小设计风量,AHU风机转数调到最大设计风量时的转速(即最大静压状态),测量各个变风量末端噪声,风机动力型末端按设计要求开启风机,噪声测量值均应符合设计要求.

5.5变风量末端控控器调试验牧

改变房间温控器的温度设定值;检查相应变风量末端是否正常动作。

| 联系人: | 张小姐 |

|---|---|

| 电话: | 0731-84010225 |

| 传真: | 0731-84011784 |

| Email: | hnsonz@sina.cn |

| 网址: | http://www.sonz.cn |

| 地址: | 长沙县泉塘街道新长海广场写字楼A座2501室 |

扫码关注“星泽机电”微信公众号

搜索微信公众号“星泽机电”

或微信号“sonz168”也可关注